04 juillet 2023

LACROIX Electronics

Dans le paysage hautement concurrentiel de l’industrie des EMS, un suivi efficace des mesures de performance est essentiel pour optimiser les opérations et stimuler la performance de nos usines. En digitalisant et automatisant la gestion de la data dans les usines avec Power BI de Microsoft, chez LACROIX nous avons su croiser les données de production provenant de différentes sources afin de créer des rapports d’analyse et une visualisation en temps réel des données. La fiabilité et la rapidité de la remontée des données, permettent à l’équipe de prendre des décisions rapides en toute connaissance de cause afin d’améliorer les performances industrielles des usines.

Découvrez les 3 bénéfices clés du projet !

1- La responsabilisation des équipes grâce à la visualisation interactive des données !

Depuis l’intégration des données jusqu’à leur consolidation en rapports ou tableaux de bords synthétiques, les équipes de LACROIX ont collaborées pour obtenir un processus simple et efficace de traitement des données quelques soient leurs sources (PDF, fichier Txt, feuille de calcul excel).

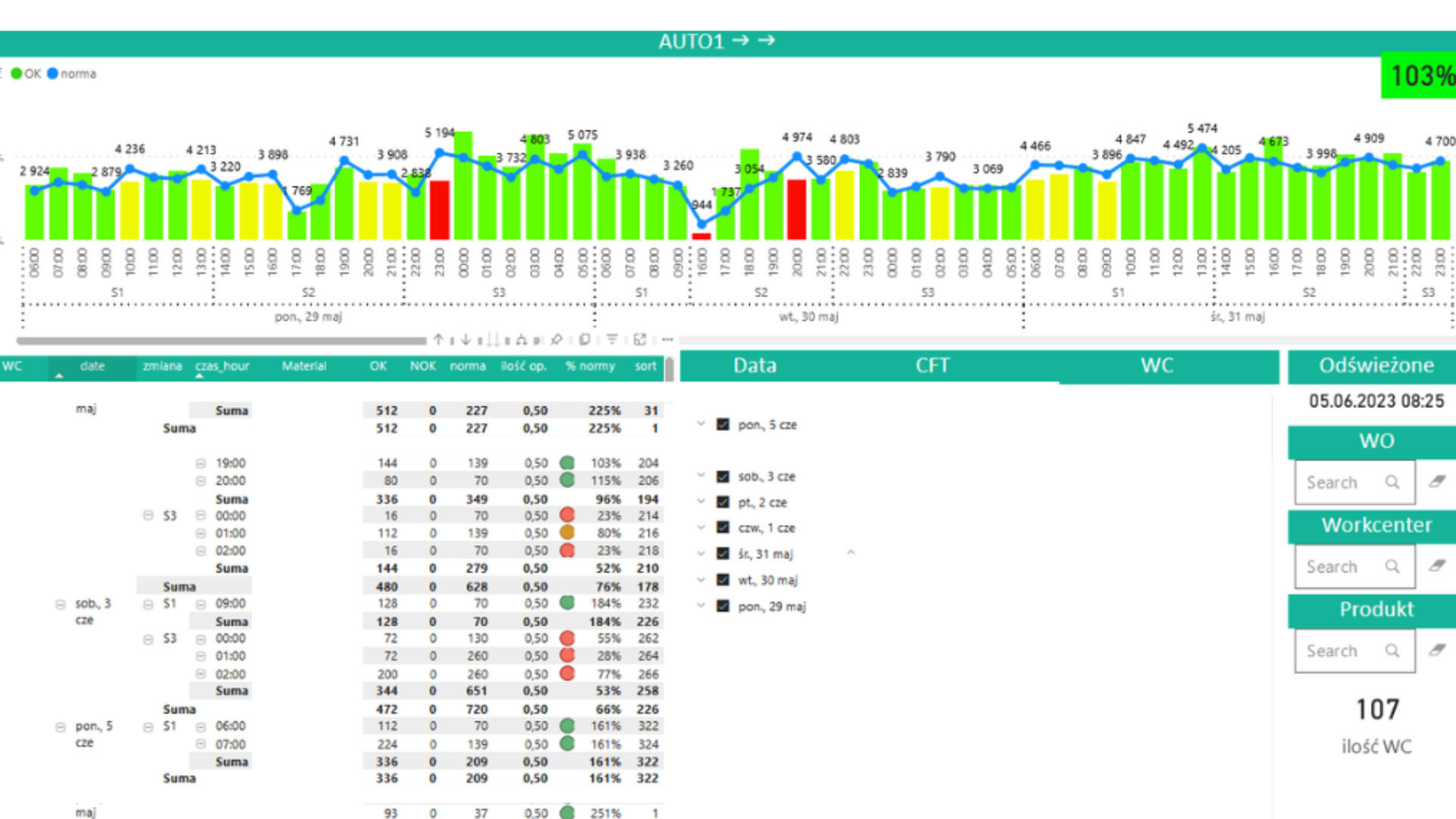

En s’appuyant sur l’application Power BI de Microsoft, les équipes ont créé des rapports et des tableaux de bord interactifs. Par ce biais, ils obtiennent des indicateurs clés de performance (ICP) fiables pour assurer par exemple le suivi de l’efficacité manuelle, de l’efficacité globale des équipements ou des niveaux de rebuts …

Grâce au filtrage des données, les équipes de production peuvent se concentrer sur des indicateurs précis et suivre l’évolution des performances en temps réel. En prime, l’accessibilité mobile aux tableaux de bord permet aux utilisateurs de suivre les performances de manière plus agile.

Figure 1. Visualisation de la performance horaire

Power BI est un outil précieux pour l’analyse des données, offrant différents modèles de rapports tels que des graphiques, des tableaux et des diagrammes. L’offre de tableaux de bord de production de Power BI, nous permet de partager les données stratégiques, en veillant à ce que les rapports soient automatiquement actualisés et distribués.

2- L’accélération de la prise de décision grâce au suivi en temps réel des indicateurs de performances !

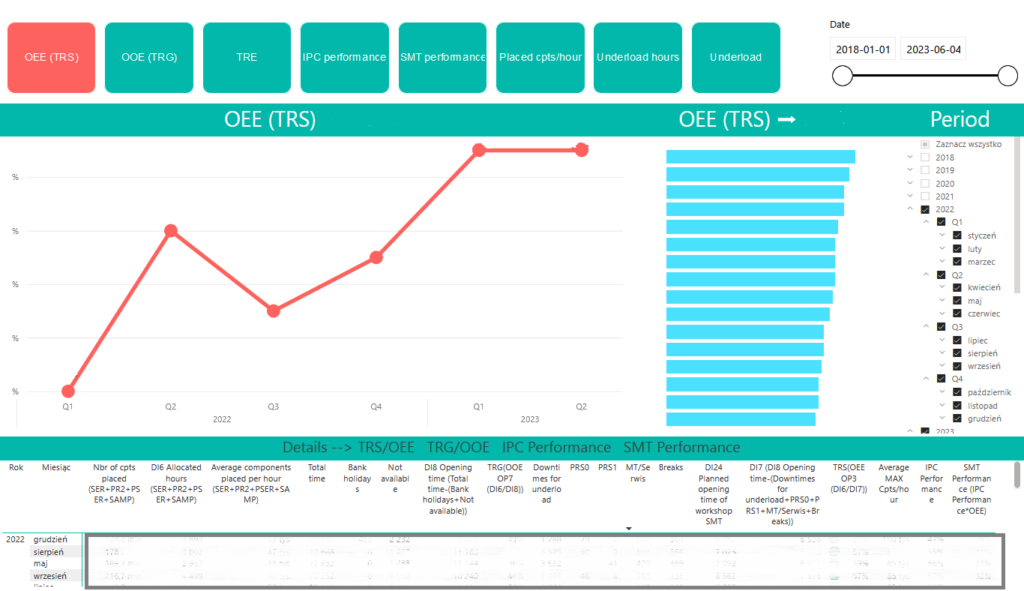

L’actualisation automatique de la data de production donne accès, aux chefs d’équipe et aux opérateurs, à des informations fiables en temps réel. Ainsi, les équipes managériales et la direction anticipent les défaillances et réduisent les risques potentiels. Grâce aux suivi du Taux de Rendement Synthétique (TRS) par exemple, la productivité globale des équipements industriels a pu être améliorée.

Figure 2. Taux de rendement synthétique (TRS)

Suivi automatisé et digitalisé des taux de rebuts, un gage de réussite !

Voici un exemple d’application de Power BI dans l’usine polonaise de LACROIX.

Les données extraites à l’aide de Power BI sont actualisées chaque matin et sont analysées par l’équipe support. Des données chronologiques sont également générées systématiquement sur une base mensuelle, hebdomadaire et quotidienne. Le principe de Pareto* est appliqué par famille de produits, puis par produit et par poste de travail individuel.

En outre, les résultats de l’analyse des rebuts sont présentés aux opérateurs, afin d’informer les équipes des résultats. Les équipes en charge des clients et les opérateurs travaillent ensemble à la mise en œuvre d’actions correctives.

Entre autres, et grâce à l’analyse des rapports, les résultats de production ont été considérablement améliorés au cours de l’année écoulée (2022), avec une réduction du taux de rebut de 40 %.

*Le principe de Pareto, également connu sous le nom de règle des 80-20, est un principe qui aide à déterminer les tâches les plus prioritaires et ayant le plus d’impact. Une fois ces tâches à fort impact identifiées, l’augmentation de la productivité et donc des bénéfices est garanti.

3- L’anticipation des difficultés grâce à l'analyse à long terme des KPI !

L’automatisation de la saisie des données et la digitalisation des rapports d’analyse minimise la manipulation manuelle des données et réduit le risque d’erreurs. LACROIX garantit ainsi la précision et la qualité des données de performance sur le long terme. En mettant à disposition des données précises et fiables à tout moment, les équipes ont le pouvoir d’identifier les domaines d’amélioration et de prendre des décisions bénéfiques pour les opérations.

La digitalisation du suivi de la performance industrielle révolutionne la façon dont LACROIX mesure et analyse ses processus de fabrication. En tirant parti de la puissance de l’analyse avancée, les collaborateurs prennent des décisions proactives, optimisent les processus et renforcent la satisfaction de leurs clients.

La transformation digitale de LACROIX sert donc de catalyseur pour conduire son succès industriel à travers des stratégies basées sur les données et l’amélioration continue.

A travers ce projet d’envergure de gestion de la donnée, LACROIX a posé les bases d’un modèle puissant qui donne aux collaborateurs de nombreuses opportunités. L’avenir de la performance industrielle reposera sur l’implémentation de données de plus en plus larges et variées dans le système d’analyse.

A ce jour concentré sur des données de production provenant des équipements ou de l’ERP, demain nous souhaitons que ces données soient croisées avec des informations RH, de fournisseurs, les conditions exogènes de production… afin d’affiner les causes racines qui influent sur la performance des usines et ainsi anticiper les difficultés. Il s’agit des prémices du clone digital de notre usine.

La digitalisation de la data avec Power BI a été un véritable catalyseur pour la performance industrielle chez LACROIX Electronics. Grâce à une visualisation interactive des données, un suivi en temps réel des indicateurs de performances et une analyse à long terme des KPI, l’entreprise a pu optimiser ses opérations et prendre des décisions éclairées. Cette réussite témoigne de l’importance croissante de la technologie dans l’industrie du futur.

Pour continuer à explorer les innovations qui façonnent ce secteur en plein essor, plongez-vous dans notre prochain article : « Comment la 5G révolutionne l’industrie du futur ?«

Plus d'articles

Décryptage

3 bonnes raisons de relocaliser votre production électronique près de vos clients

Industrie 4.0 dans le secteur de l'électronique : l'avenir de la production industrielle

Comment gérer l'obsolescence des composants électroniques dans l'industrie ?

Cobots : le nouvel allié de l’Homme ?